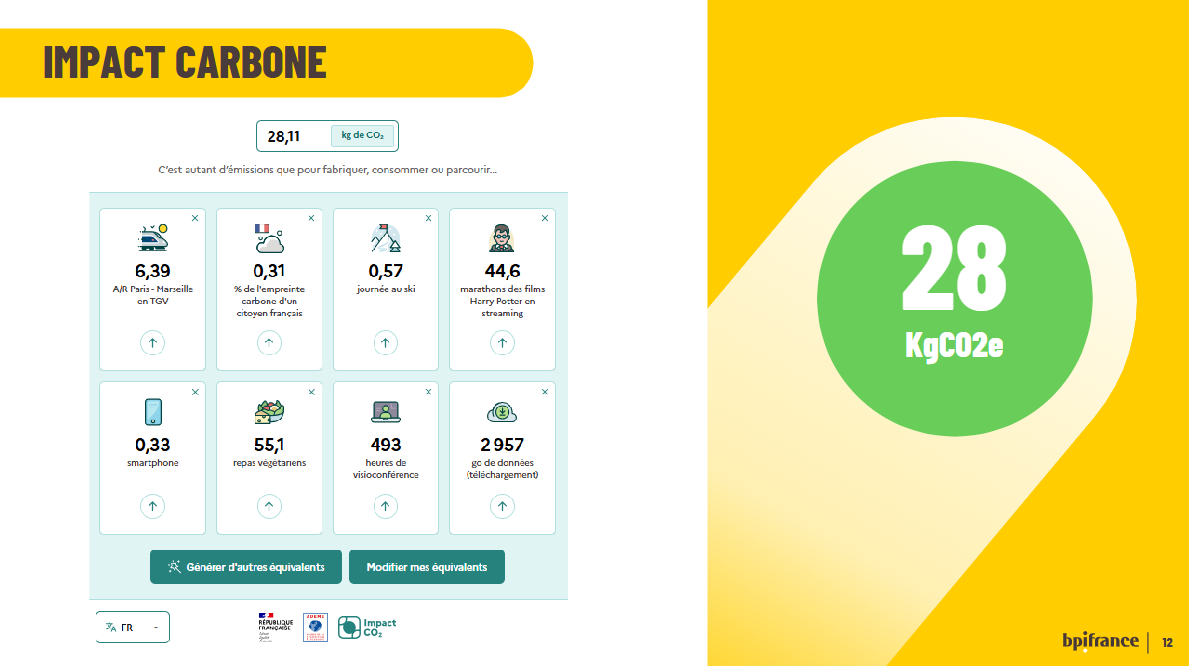

L’Analyse de Cycle de Vie (ACV) que nous venons de mener sur CamIA, notre boîtier de d’alerte en temps réel intelligent, confirme une empreinte globale contenue : ≈28 kg CO₂e sur 5 ans. Pour donner un ordre de grandeur concret, cela correspond à ~1 trajet de 215 km en voiture. Ce résultat n’est pas un hasard : il découle d’un design frugal qui réduit l’énergie en usage, limite la maintenance et privilégie la durabilité.

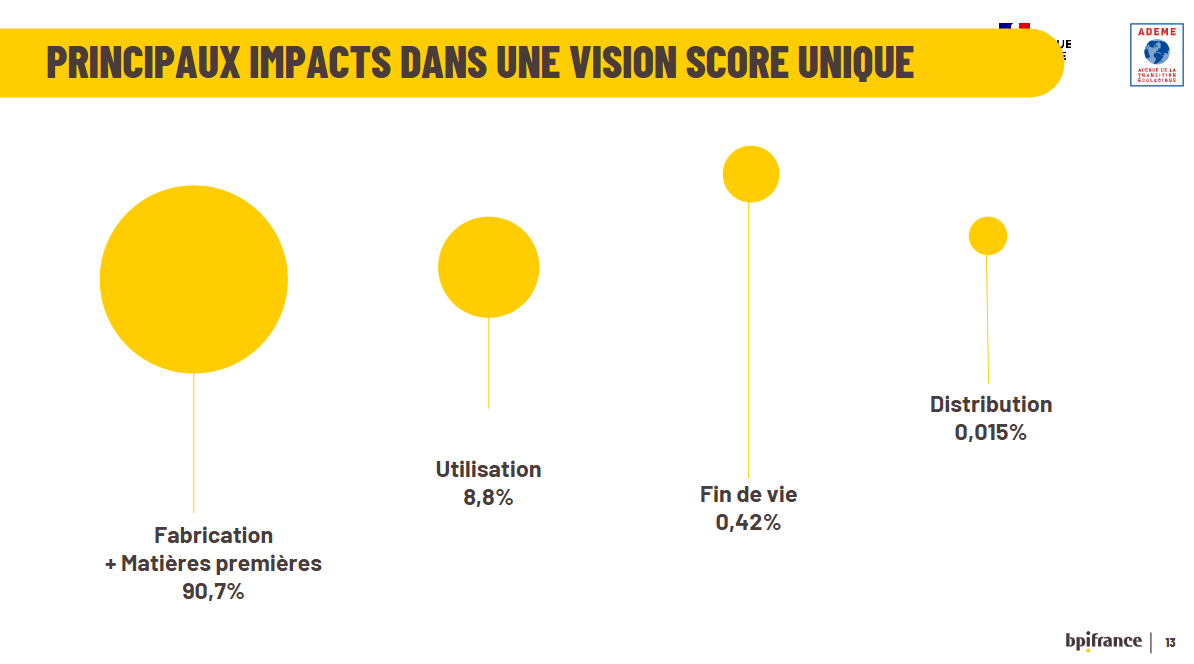

Pourquoi la fabrication pèse le plus, et pourquoi c’est mieux ainsi

Nos résultats montrent que la fabrication concentre l’essentiel de l’impact, tandis que l’usage et la fin de vie restent minoritaires. C’est une configuration saine pour un objet électronique frugal : l’impact principal est « one-shot » au démarrage, puis il se dilue sur toute la durée de vie. Surtout, il est maîtrisable : architecture, intégration, choix de matériaux, procédés et sourcing sont autant de leviers concrets que l’on peut activer sans dépendre de comportements d’usage ni d’un « mix électrique » variable. En clair, on évite de « parier » sur l’utilisateur ou sur le réseau pour tenir nos promesses d’impact ; on les construit en amont.

Notre démarche (en trois étapes)

Dans le cadre de notre projet EcoNum (France2030), nous avons structuré le travail autour d’un triptyque simple et exigeant, avec l’aide de Mavana : formation et montée en compétence ACV/écoconception, modélisation du produit avec analyse multi-indicateurs, puis hiérarchisation des leviers appuyée par un scoring technico-économique et environnemental. Cette approche nous permet de garder la rigueur de la mesure, tout en restant orientés décision et impact réel.

Ce que cela dit de notre design

D’abord, l’usage sobre : la consommation est très basse, il n’y a pratiquement pas de consommables, et la maintenance est réduite. Ensuite, une IA frugale : nous limitons les entraînements, opérons avec un GPU par ingénieur et privilégions le traitement à proximité pour éviter des flux et calculs superflus côté cloud. Enfin, notre politique industrielle évite la production de masse lorsque ce n’est pas nécessaire, ce qui réduit les volumes et écarte l’effet rebond (produire plus vite/plus pour « diluer » artificiellement un impact unitaire n’est pas notre logique).

S’améliorer

Tout cela nous a permis d’identifier des pistes d’amélioration que nous sommes déjà en train de prioriser : tenir le cap, arbitrer méthodiquement et mesurer les effets. Notre approche est celle d’une écoconception pragmatique : passer d’une « wishlist » à des chantiers actionnables (coût, délai, risque), lancer, mesurer, et itérer. En parallèle, nous travaillons à diluer l’impact initial par la durabilité (allonger la durée de vie utile, limiter les remplacements) et la réparabilité de certains éléments, afin de réduire l’intensité d’impact par an et par service rendu.

Fin de vie utile, sans greenwashing

Nous visons une fin de vie utile : récupérer de la valeur là où c’est pertinent, sans promesses creuses. Concrètement, cela passe par le réemploi de modules lorsque c’est possible, le recyclage des matières quand elles sont valorisables, et la réparabilité ciblée de certains éléments qui le justifient techniquement. Mieux vaut des engagements simples, tenables et vérifiables que des scénarios théoriques qui ne se réalisent pas.

Et maintenant ?

Nous continuons à concevoir léger, à mesurer de manière comparable à chaque itération produit, et à partager ce qui fonctionne. La fabrication restera notre principal terrain de jeu pour capter de nouveaux gains en impact, tout en conservant notre exigence de performance.